O termo Lean Maintenance (Manutenção Enxuta) é novo e foi criado na década de 90 com princípios estabelecidos no TPM (Total Productive Maintenance ou Manutenção Produtiva Total). Tem origem nos conceitos e práticas do Lean Manufacturing, os quais têm como meta reduzir o desperdício na produção, inclusive perdas nas operações de manutenção. Mas, com o passar dos anos, dificuldades foram surgindo com a implantação do Lean Manufacturing em áreas adjacentes ao suporte nas operações de produção, assim como na manutenção, sem a definição de alguns pré-requisitos específicos.

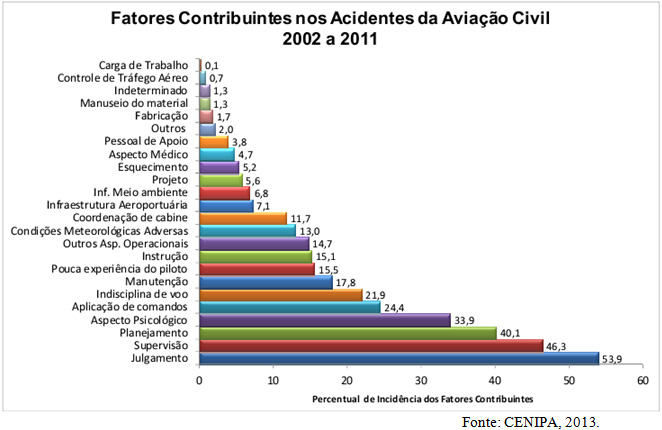

Atualmente, pela demanda por um programa de qualidade, o Lean Maintenance pode ser utilizado em diversas áreas da indústria e é um pré-requisito para o Lean Manufacturing, mas, se faz fundamental e com valor agregado, atendendo às normas reguladoras e padrões internacionais, quando utilizado no setor de manutenção aeronáutica, onde a falha na manutenção das aeronaves é uma das principais causas de acidentes aeronáuticos no Brasil, equivalentes a 17,4% segundo dados estatísticos do CENIPA (Centro de Prevenção e Investigação de Acidentes Aeronáuticos) de 2001 a 2009, conforme figura 1, e cerca de 20% no mundo, conforme dados do Flight Safety Foundation.

Assim sendo, o principal objetivo é enquadrar o Lean Maintenance como o principal requisito para a busca da qualidade na manutenção industrial, tendo como plano de fundo alguns exemplos na manutenção de aeronaves e de seus componentes, para que seja um programa de melhoria contínua em qualquer empresa, seja ela específica ou com outras atividades operacionais, independente do nível de profundidade das inspeções e reparos.

O conceito Lean não busca ganho de produtividade, mas sim, redução de perdas e aumento da qualidade, no menor custo possível. Porém, em aviação, produtividade significa disponibilidade da aeronave para o voo, sendo que “perdas” englobam muitas variáveis: prazos, pessoal habilitado, ferramental, infraestrutura, cadeia logística, entre outras. Para que um serviço de manutenção possa ser realizado, três componentes são fundamentais: documentação operacional e técnica para controle e planejamento do modelo de aeronave ou componente, manuais técnicos contendo a descrição dos procedimentos a serem realizados; ferramentas a serem utilizadas, inclusive aquelas especiais para o respectivo serviço; e por fim, pessoal habilitado com certificação do órgão regulador e curso do modelo de aeronave, contendo a descrição sumária do seu funcionamento e dos seus sistemas.

Quando se tem uma frota considerável de aeronaves, onde existam diferentes modelos e distintos fabricantes, e a disponibilidade é crucial para o êxito de uma organização aeronáutica, é fundamental para o bom andamento do planejamento e controle, um bom programa de gerenciamento dos recursos de manutenção, e o Lean Maintenance pode ser um bom começo para a busca pela qualidade e segurança.

Segundo Joel Levitt, Lean Maintenance é a prestação de serviços de manutenção para o cliente com um mínimo possível de desperdício, ou o resultado desejável da produção de uma manutenção com o menor número de insumos possíveis, sendo que estas definições são complementadas por operações pró-ativas. O conceito também envolve alguns princípios e ferramentas básicas, que o evidenciam, e outros tópicos que podem variar de acordo com o emprego de outros programas da qualidade e a complexidade da manutenção. As ferramentas básicas são:

- Técnicas Pró-ativas: oposto de reativo, onde o trabalho de manutenção reage à falhas do equipamento, através da realização de reparos, o que é considerado como manutenção corretiva. Estas são empregadas com o objetivo de maximizar a capacidade de produção e também evitar falhas inopinadas e repentinas, através de ações preventivas e preditivas, planejadas semanalmente ou, com o envolvimento de todos no processo podendo ser estendida mensalmente.

- TPM ou Total Productive Maintenance (Manutenção produtiva total) é a base do Lean Maintenance e consiste numa iniciativa para otimizar a confiabilidade e a eficácia dos equipamentos. É a manutenção pró-ativa baseada na equipe e envolve cada nível e função na organização, desde a alta chefia, e se possível, até os terceiros e colaboradores. Aborda o ciclo de vida do sistema de toda produção e cria um sistema sólido, baseado na vivência prática para evitar que ocorram pequenas paralisações. Os objetivos do TPM incluem a eliminação de todos os acidentes, incidentes, defeitos e avarias.

- RCM ou Reliability Centered Maintenance (Manutenção centrada na confiabilidade): tem como objetivo aperfeiçoar a eficácia do processo de manutenção e é utilizado para determinar os requisitos de manutenção dos ativos físicos no seu atual contexto funcional, ou seja, adequar corretamente os bens materiais da empresa junto aos requisitos técnico-operacionais das máquinas para a garantia da qualidade do TPM. É o objetivo primordial do Lean Maintenance e consiste num alinhamento junto ao fabricante da aeronave ou ao departamento de engenharia da empresa para possibilitar o apoio aos executores do processo.

- Sistema Informatizado Gerenciamento da Manutenção ou CMMS (Computerized Management Maintenance System): O sistema de gerenciamento CMMS inclui, no mínimo, o gerenciamento de OS, função de planejamento, função de programação, registro dos históricos de equipamentos com rastreabilidade, função de orçamento e custo, gerenciamento de recursos de trabalho, controle de peças no estoque e uma função de relatórios que utiliza parâmetros chaves de desempenho ou KPI (Key Performance Indicators). O CMMS, para ser eficaz, deve ser totalmente implementado com dados precisos e completos de equipamentos, dados de peças e materiais, planos de manutenção e procedimentos. Quanto maior a frota ou o número de peças catalogadas de uma aeronave, mais se faz necessário o uso de um sistema de controle e planejamento computadorizado, se possível constituindo uma rede local entre todos os departamentos envolvidos da organização ou até a utilização da rede mundial de computadores para filiais remotas importantes para compor o CMMS.

Outras ferramentas podem ser utilizadas, principalmente depois de uma implantação sólida de um programa 5S ou Kaizen, tais como Almoxarifado distribuído Lean ou MRO (Maintenance, Repair and Overhaul), Peças e materiais em uma base de JIT (just-in-time), engenharia de confiabilidade, análise de causa raiz ou RCFA (Root Cause Failure Analysis) que se divide em cinco fases de implantação: coleta de dados, avaliação, ações corretivas, publicação e monitoramento; análise da manutenção preditiva, entre outras.

De acordo com o ramo industrial, a manutenção enxuta emprega outras ferramentas que podem ser específicas ou exclusivas, mas, basicamente consiste de várias técnicas de apoio para que os trabalhos sejam eficientes e melhorados a cada ciclo de manutenção da máquina. O importante da aplicação da manutenção enxuta é que as responsabilidades na operação sejam compartilhadas por equipes, tratando também de mudanças fundamentais nas atitudes e papéis de liderança, sendo que o realizador dos serviços de manutenção é reconhecido como bem mais valioso da empresa.

Uma empresa em transição para manutenção enxuta não terá uma base sólida de suporte sem primeiro auto-avaliar mudanças fundamentais equivalentes ao processo de manutenção como a utilização de documentação técnica atualizada, o emprego de ferramental correto, dentro do prazo de calibração, emprego correto de pessoal técnico habilitado em serviços que demandam experiência e conhecimento; adequada infraestrutura e um plano de trabalho que ofereça flexibilidade nos horários da organização.

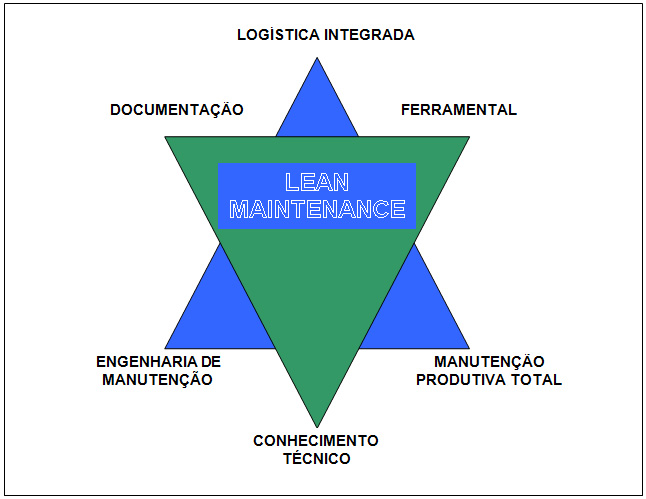

Figura 02 - Lean Maintenance aplicado à manutenção aeronáutica

O Lean Maintenance é um conceito orientado na busca de um padrão de qualidade na manutenção industrial que, aliado às técnicas de produção enxuta, vem possibilitar a obtenção de objetivos estabelecidos pela empresa, para consolidar, o setor ou a área responsável pela manutenção, ao plano de qualidade Lean Enterprise, de acordo com o tipo de serviço disponibilizado. O que evidencia a manutenção enxuta são os seus pilares fundamentais, tais como, a logística integrada, formação de um grupo de engenharia da manutenção e principalmente, manutenção produtiva total, sendo que, a implementação pode ser gradual, porém, com consolidação em curto prazo destas bases.

Pode servir como referência em planos de auditoria de órgãos reguladores, e, mesmo que a maioria das empresas não aplique a manutenção enxuta, é possível alinhar a planta existente, ao processo lean, principalmente em organizações onde já exista um programa de qualidade implantado. Os custos de implantação inicial tendem a serem compensados em pouco tempo, principalmente em setores onde existam grandes índices de falhas e acidentes.

2° Sgt Av Mnt Eduardo Garcia da Silva

Instrutor da SMA – Auxiliar do Relator do CFS Av Mnt